TuTo Synchronisations des papillons sur moteur 1050

1) IntroductionCertains disent dans des articles sur le Net que pour une moto à injection la synchronisation n’est pas obligatoire. Et bien je dis non une synchronisation bien faite se traduira par un moteur qui tourne rond au ralenti et puis pourquoi a-t-on mis des vis de réglages sur le corps de papillons si ce n’est juste que pour faire beau.

Dans le principe de la mécanique il est peu probable que mécaniquement les trois papillons soit identiques et étanche au repos au passage de l’air aspiré

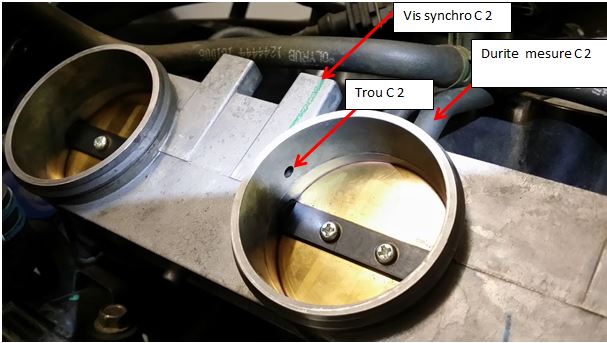

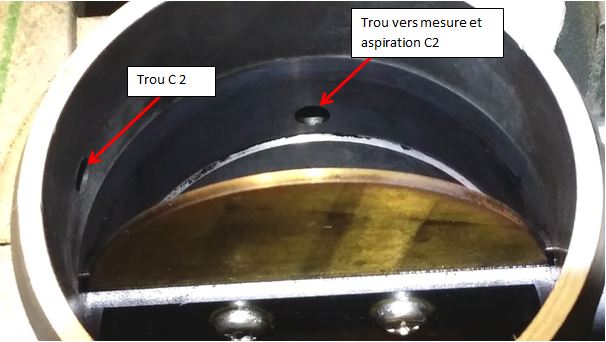

Donc afin d’équilibrer et de rendre identique le flux d’air aspiré lors de l’ouverture des soupapes d’admission et de la descente du piston, de l’air est aspiré au-dessus du papillon par un petit trou pour être dirigé et ressortir par un autre trou situé sous le papillon. Dans son chemin la quantité d’air sera plus ou moins diminuée par la vis pointeau dite vis de réglage synchro.

De ce fait ce sera cette quantité d’air passant par ce chemin qui sera la plus important par rapport aux fuites du papillon fermé.

2) Principe sur le 1050 TriumphSur le corps de papillon nous trouvons 3 vis pointeaux de réglage qui vont servir à équilibrer la quantité d’air aspirée.

Sur le corps de papillons on trouve 3 durites de longueur identique qui se rejoignent et fusionnent en une seule durite qui se branchera au capteur MAP.

Ce capteur MAP (Manifold Absolute Pressure) dit Capteur de pression absolue va mesurer la dépression de chaque cylindre et la traduire par une tension qui sera lue par l’ECU afin de régler le temps d’injection du carburant en se basant sur la table air essence.

Ici une capture des signaux avec un oscilloscope numérique, où l’on peut voir lorsque les soupapes d’admission s’ouvrent et que les pistons sont au plus bas donc quand la dépression est maximum et donc le signal minimum.

Image capture du signal capteur MAP (à venir)

Comme il n’y a qu’un seul capteur pour 3 cylindres, sur un cycle complet de deux tours moteur l’ECU sera à l’aide du capteur PMH (Point Mort Haut) à quel cylindre la tension mesurée ( point bas de la tension) correspond et de là il réglera le temps d’injection.

Mais ce principe fera que lorsqu’on touchera à une vis de réglage, cela influencera pour une petite part la mesure des autres cylindres.

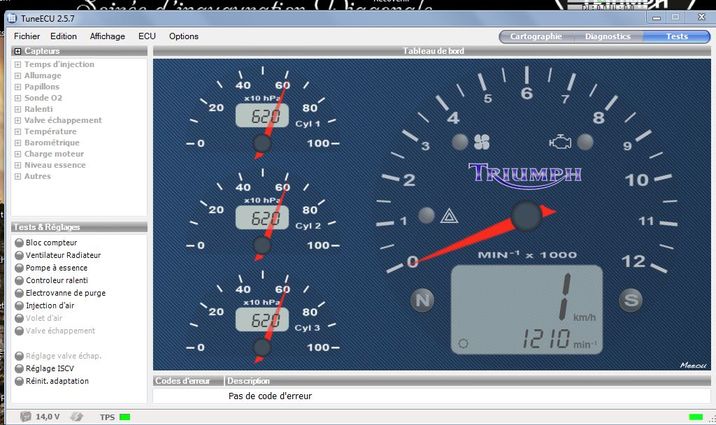

Pour pouvoir faire la synchro, nous aurons besoin d’un outil logiciel adapté, dans notre cas se sera TuneEcu.

Ce logiciel se trouve sur le Net, il est gratuit en version PC et payant en version Android. Il permettra de faire beaucoup de chose mais ce ne sera pas le sujet de ce petit article.

3) Quand et pourquoi une synchroContrôler sa synchro avec TuneEcu ne prend pas beaucoup de temps alors le faire de temps en temps c'est 10mn maximum. Sinon voici quelques cas !

- Lorsque l'on fait un jeu aux soupapes on change l'ouverture des soupapes d'admission et donc le synchro s'imposera.

- Si le ralenti est incorrecte , on fait le contrôle de la synchro et si ce n'est pas correcte soit +-10 HPa d'écart entre les valeurs alors on fait la synchro.

- Si les écarts sont importants c'est qu'il y a un problème genre fuite au corps de papillon , joint torique du TPS, mauvaise fermeture des papillons (voir le jeu à a poignée d'accélération) , etc....

4) Application pratique4.1 PréliminairesDans tous les cas et pour un bon réglage le corps de papillons devra être nettoyé afin de garantir une bonne fermeture des papillons. De plus si on le peut, on sortira les vis de réglages pour les nettoyer, mais on notera avant en les visant en butée le nombre de tour de leur position d’origine, ne pas forcer sur les vis. On nettoiera le conduit d’air mais ceci sera plus délicat. On pourra utiliser pour ce faire une bombe de nettoyant frein munie de sa canule. Pour éviter de faire couler du produit dans l’admission on pourra ouvrir les papillons avec la poignée de gaz et placer dans chacune des admissions soit un bout de chiffon soit une feuille de papier essuie tout. On introduira le produit dans le trou supérieur ici trou C2 ou dans celui de la vis de réglage ce qui est plus facile.Les vis seront remises dans leur position d’origine

On vérifiera que l’ensemble des 3 durites est sans fentes et n’est pas recuit, elles doivent être souples. Attention au remontage du réservoir de ne pas pincer une durite.

Le réglage se fera sans la boîte à air.

Pour plus de facilité le capteur MAP sera démonté de la boîte à air et raccordé aux durites et reconnecté à son connecteur (photo ci-dessous).

Le capteur de température de la boîte à air sera remplacé par une résistance de 2 à 2.2k 1/4W insérée dans le connecteur femelle (photo ci-dessus à droite), ceci permettra à l’ECU de croire que la température est dans la plage des 20°C et de ne pas traduire son absence par un code erreur. (Photo ci-dessous).

Le réservoir sera connecté et mis en position inclinée pour faciliter le réglage des vis. Les 2 connecteurs pompe à essence et jauge seront reconnectés au réservoir. Ici le réservoir est posé et tenu incliné avec un morceau de bois carré.

4.2 Réglages

4.2 RéglagesLes vis ont été remises en position initiale mais il faut savoir que pour un bon réglage elles doivent être dévissées au minimum de 1,5 à 2 tours.

Lancement du logiciel TuneEcu :

En premier on connecte le câble de Diagnostics sur la prise USB du PC (cas avec windows).

En second sur la prise de Diag de la moto.

On met le contact, on lance le logiciel, on se positionne sur l’onglet Test, on démarre la moto, on vérifie que la connexion est établie par la présence d’un voyant vert clignotant en bas à droite comme sur la photo ci-dessous.

Pour effectuer le réglage on attendra que la moto soit en température soit mini 80°.

A ce stade on vérifiera les valeurs affichées par TuneEcu.

Le cylindre 1 est le cylindre de référence, il est situé à gauche de la moto quand on est dessus, le 3 le plus à droite. On essaiera de mettre les valeurs des cylindres 2 et 3 à l’identique du 1.

L’écart entre les valeurs devra être compris entre +-10 HPa, plus la vis est visée plus la valeur de dépression diminue.

Lorsque l’on bougera les vis on le fera par ¼ de tour, après avoir bougé la vis du cylindre le plus loin des autres valeurs, on donnera un petit coup d’accélérateur et on laissera revenir la poignée et on attendra la stabilisation des valeurs et on recommencera jusqu’à avoir 3 valeurs identiques.

Le fait de bouger une vis pour régler un cylindre influence un peu les autres valeurs.

Suivant les moteurs 1050 Tiger car c’est mon cas, les valeurs seront comprises entre 600 à 630 HPa. Si les valeurs sont plus faibles c’est que les vis sont trop fermées (sens des aiguilles d’une montre) et que par conséquent la dépression exercée sur le capteur est trop forte.

Normalement à l’oreille si le réglage est correct on entend le moteur tourner rond.

4.3 vidéo du réglage des synchrosVidéo Youtube à venir

4.4 Causes probables de réglages impossiblesQuelles sont les causes d’un réglage de synchros impossible ou difficile.

En premier vérifier les durites de dépression, elles doivent être en bon état, souple sans rides sans trous, sinon elles seront à changer.

Une autre cause pourrait être le joint torique du capteur TPS. Si celui-ci est usé ou mal monté une fuite d’air se produit sur le cylindre 1.

Si la rampe a été démontée, il peut y avoir une fuite si elle a mal été remontée.

Vérifier que les papillons sont bien fermés en position repos.

Vérifier qu’il y a bien un jeu au câble d’accélération afin que les papillons soient bien fermés en position repos.

5) DocumentsLien pour télécharger le PDF :

https://www.fichier-pdf.fr/2019/03/03/fichier-pdf-sans-nom/Lien pour TuneEcu sur le forum :

http://www.triumphall.com/forum/index.php?topic=62948.0